Error de formato de correo electrónico

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

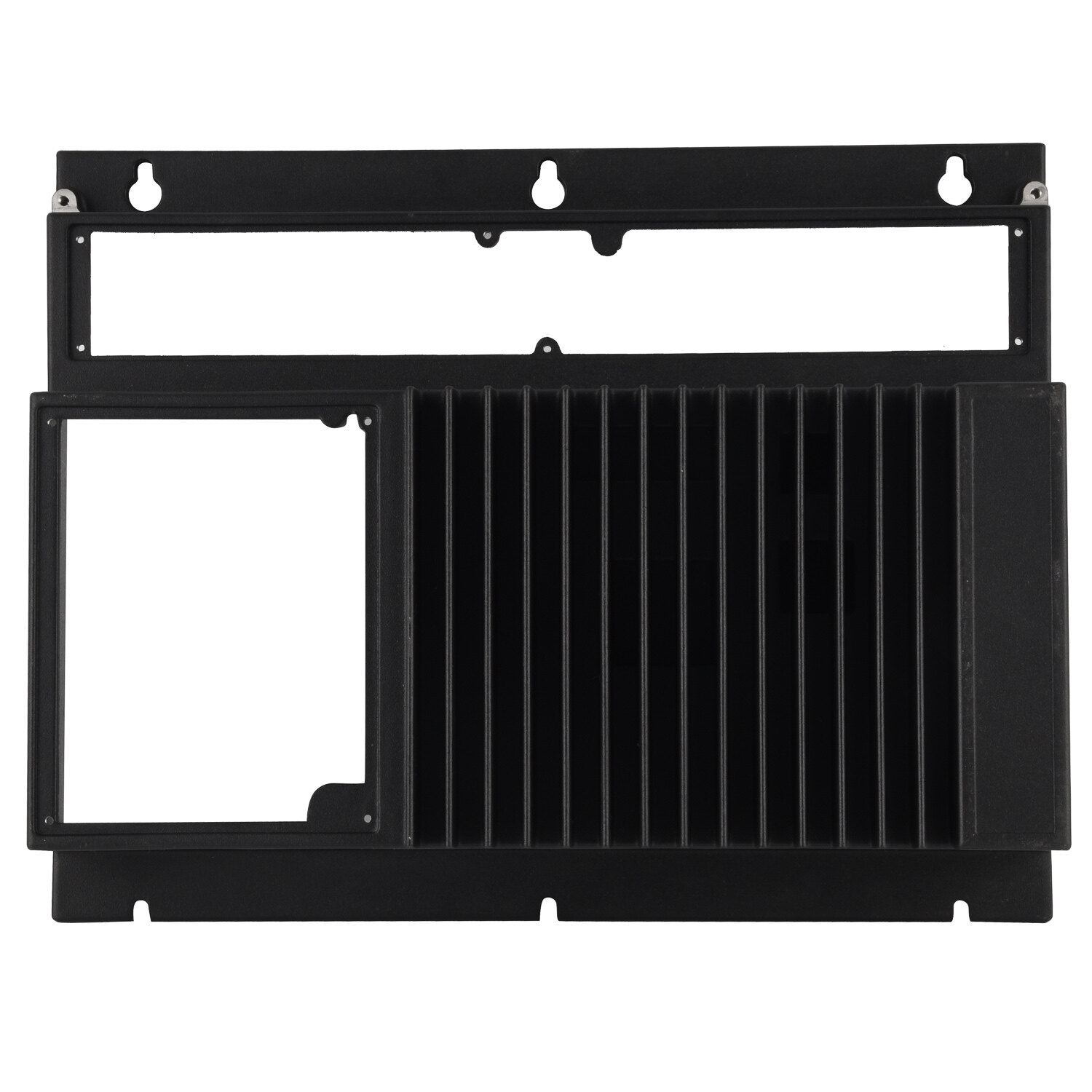

Varios métodos de tratamiento de superficie para piezas de fundición a muerte

Varios métodos de tratamiento de superficie para piezas de fundición a muerte

El tratamiento de superficie es un método técnico para formar artificialmente capas superficiales con diferentes propiedades mecánicas, físicas y químicas de la superficie del sustrato. El propósito del tratamiento de la superficie es cumplir con la resistencia a la corrosión, la resistencia al desgaste, las propiedades decorativas y otros requisitos funcionales especiales del producto. A continuación, lo llevamos a comprender varios procesos de tratamiento de superficie de fabricación de sensores, de acuerdo con el método de clasificación del proceso común de tratamiento de la superficie del metal, el tratamiento de la superficie se divide en cuatro categorías: 1, tratamiento de superficie mecánica: arena, explosión de disparos, pulido, pulido, pulido, pulido, pulido, cepillado, pulverización, pintura, aceite de limpieza, etc. 2. Tratamiento de la superficie química: azul y negro, fosforización, encurtimiento, recubrimiento químico de varios metales y aleaciones, tratamiento con TD, tratamiento QPQ, oxidación química, etc.3. Tratamiento de la superficie electroquímica: anodización, pulido electroquímico, electroplatación, etc.4. Tratamiento de superficie moderno: Deposición de vapor químico CVD, PVD de deposición de vapor físico, inyección de iones, recubrimiento de iones, tratamiento de superficie láser, etc.

A continuación le presentaremos varios procesos de tratamiento de superficie.

Tratamiento de la superficie mecánica: arena de arena

La arena es el impacto de la limpieza del flujo de arena de alta velocidad y el proceso de la superficie de la matriz en grosor, a saber, el aire comprimido como potencia, para formar un haz de chorro de alta velocidad rociará (mineral de cobre, arena de cuarzo, arena de diamante, arena de hierro, Hainan arena) Inyección de alta velocidad para manejar la superficie de la pieza de trabajo, haga que la superficie externa de la superficie de la pieza de trabajo cambie o cambie la forma.

Tratamiento de la superficie química: encinegas

La tecnología de tratamiento de superficie química es un método efectivo para prevenir la corrosión de los materiales de acero inoxidable, y este método de tratamiento es más rentable. En general, cuanto menor sea el contenido de cromo, menor será la resistencia a la corrosión de los materiales de acero inoxidable. Para una resistencia a la corrosión óptima, la capa de metal dañada debe eliminarse a tiempo para lograr una mejor integridad de las superficies de acero inoxidable de aleación.

Para algunos materiales de acero inoxidable de marca, se puede requerir un tiempo de decapado más largo. En este proceso, a veces hay algunos problemas de color graves, que generalmente son causados por una purga de gas deficiente. La eliminación mecánica de las impurezas de la superficie solo puede dejar las partículas abrasivas u otras (que pueden afectar la resistencia a la corrosión del material), y este método mecánico único generalmente es insuficiente para limpiar completamente la superficie. Si se usan medios mecánicos, también se requiere pasivación química para lograr una resistencia a la corrosión óptima del material. El proceso de encurtido a veces utiliza algunos ácidos fuertes, como una mezcla de ácido hidrofluorico (HF) y ácido nítrico (HNO3), para eliminar la capa de tierra y la capa de agotamiento de cromo inferior para restaurar su resistencia a la corrosión. Una mezcla de HF y HNO3 es la más común y generalmente la más efectiva. Vale la pena mencionar que los ácidos se pueden usar en diferentes formas, como un gel o pasta. La mezcla comercialmente disponible de ácido hidrofluorico y ácido nítrico contiene aproximadamente un 25% de HNO3 y 8% de HF. Las soluciones de lavado de ácido también pueden eliminar efectivamente los contaminantes incrustados, como el acero al carbono, el hierro ferroso y las partículas de óxido de hierro. Además de las mezclas de ácido HNO3 y HF, se pueden usar muchas soluciones de decapado diferentes, algunas se pueden usar para aplicaciones especializadas, pero su proceso de decapado tiende a ser ligeramente más lento.

Tratamiento de la superficie electroquímica: anodización

Un proceso de oxidación electrolítica en el que la superficie de un aluminio y una aleación de aluminio generalmente se convierte en una película de óxido con propiedades protectivas, decorativas y de otras funciones. A partir de esta definición, la oxidación anodizada de aluminio solo incluye el proceso de generación de películas anodizadas. Las partes del metal o la aleación se usan como un ánodo para formar una película de óxido. La película de óxido de metal cambia el estado de la superficie y las propiedades, como el color de la superficie, mejora la resistencia a la corrosión, mejora la resistencia al desgaste y la dureza, protege la superficie del metal, etc. Aluminio anodizado o su aleación, mejora su dureza y resistencia al desgaste, hasta 250 ~ 500 Kg / Square MM, buena resistencia al calor, punto de fusión de la película de anodizado duro de hasta 2320k, excelente aislamiento, resistencia al desgaste al voltaje de hasta 2000 V, mejora la resistencia a la corrosión, en = 0.03NaCl Socmirs después de miles de horas sin corrosión.

Tratamiento de superficie moderno: deposición física de vapor de PVD

Deposición de vapor físico (deposición física del vapor), se refiere a la condición de vacío, utilizando una tecnología de descarga de arco de alta corriente de bajo voltaje, el uso de la descarga de gas para evaporar el material objetivo y el material y el gas evaporados se ionizan, utilizando la aceleración de la eléctrica campo, el material evaporado y sus productos de reacción depositados en la pieza de trabajo. Deposición de vapor físico (deposición física del vapor), se refiere a la condición de vacío, utilizando una tecnología de descarga de arco de alta corriente de bajo voltaje, el uso de la descarga de gas para evaporar el material objetivo y el material y el gas evaporados se ionizan, utilizando la aceleración de la eléctrica campo, el material evaporado y sus productos de reacción depositados en la pieza de trabajo.